Extensie cremalieră cu angrenaj pentru porți glisante din oțel CNC M1, M1.5, M2, M2.5, M3, capacitate mare de încărcare

Industria de aplicații

1. Parametrii cremalierei de angrenaje

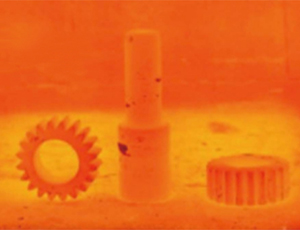

1. Material: Oțel carbon, oțel inoxidabil, aliaj de aluminiu, plastic, alamă etc.

2. Modul: M1, M1.5, M2, M3, M4, M5, M6, M7, M8 etc.

3. Unghiul de presiune: 20°.

4. Tratament de suprafață: Zincare, nichelare, oxid negru, carburare, călire și revenire, nitrurare, tratament de înaltă frecvență etc.

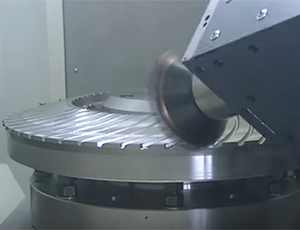

5. Mașini de producție: Mașină de frezat roți dințate, mașină de frezat cu freză, strung CNC, mașină de frezat, mașină de găurit, mașină de polizor etc.

6. Tratament termic de carburare și călire.

2. Cremalieră în sistemele Gantry

Într-un sistem gantry, o cremalieră de angrenaje, cunoscută și sub denumirea desistem cu cremalieră și pinion, este un actuator liniar care constă dintr-o roată dințată dreaptă (cremaliera) și o roată dințată circulară (pinionul). Când pinionul se rotește, acesta acționează cremaliera pentru a se deplasa liniar. Acest mecanism este adesea utilizat pentru o mișcare liniară precisă și repetabilă, fiind potrivit pentru aplicații în sistemele gantry.

Caracteristici ale cremalierei de angrenaje în sistemele Gantry:

1、Mișcare liniară:

Funcția principală a unei cremaliere într-un sistem gantry este de a converti mișcarea de rotație a pinionului în mișcare liniară a cremalierei. Acest lucru este crucial pentru deplasarea gantry-ului pe o traiectorie dreaptă.

2、Precizie și acuratețe ridicate:

Cremallele de angrenaje sunt proiectate pentru a oferi precizie și acuratețe ridicate, ceea ce este esențial pentru sarcinile care necesită poziționare exactă și repetabilitate, cum ar fi prelucrarea CNC, imprimarea 3D și liniile de asamblare automatizate.

3、Capacitate de încărcare:

Cremallele de angrenaje pot suporta sarcini semnificative, ceea ce le face potrivite pentru sistemele portal de mare tonaj utilizate în aplicații industriale.

4、Durabilitate și rezistență:

Fabricate din materiale robuste precum oțelul sau aliajele călite, cremalierele sunt durabile și capabile să reziste la condiții dure de funcționare, inclusiv sarcini mari și funcționare continuă.

5、Reacție adversă redusă:

Cremallele de angrenaje de înaltă calitate sunt proiectate pentru a minimiza jocul (ușoara mișcare care poate apărea între angrenaje), ceea ce sporește precizia și stabilitatea sistemului.

7、Viteză și eficiență:

Sistemele de cremaliere pot funcționa la viteze mari și pot oferi o transmisie eficientă a puterii, ceea ce le face potrivite pentru aplicații dinamice în care viteza și reactivitatea sunt importante.

8、Întreținere și lubrifiere:

Întreținerea și lubrifierea corespunzătoare a cremalierelor de angrenaje sunt necesare pentru a asigura o funcționare fără probleme și a prelungi durata de viață a componentelor.

9、Integrare cu alte sisteme:

Cremallele de angrenaje pot fi integrate cu ușurință cu alte componente mecanice, cum ar fi ghidaje liniare, servomotoare și encodere, pentru a crea un sistem gantry complet și eficient.

10、Personalizare:

Cremallele de angrenaje pot fi personalizate în ceea ce privește pasul, lungimea și materialul pentru a îndeplini cerințele specifice ale aplicației.

Per total, cremalierele de angrenaje sunt o componentă critică în sistemele portal, oferind o mișcare liniară fiabilă, precisă și eficientă pentru o gamă largă de aplicații industriale.

3. Ansamblu de extensie a cremalierei de angrenaje

Pentru a asigura o asamblare mai lină a cremalierei de conectare, se recomandă adăugarea unei jumătăți de dinte la fiecare capăt al cremalierei standard. Acest lucru facilitează conectarea următoarei cremaliere, permițând jumătăților sale de dinte să se conecteze la dinții întregi. Diagrama de mai jos ilustrează conectarea celor două cremaliere și modul în care calibrul dinților controlează cu precizie poziția de pas.

La îmbinarea cremalierelor elicoidale, se pot utiliza calibre cu dinți opuși pentru a obține o conexiune precisă.

1. La conectarea rack-ului, se recomandă blocarea mai întâi a orificiilor de pe ambele părți ale rack-ului, apoi blocarea orificiilor în secvență, în funcție de fundație. Folosiți un calibru dințir în timpul asamblării pentru a asambla cu precizie și complet poziția de înclinare a rack-ului.

2. În final, fixați știfturile de poziționare de pe ambele părți ale rack-ului pentru a finaliza asamblarea.

Fabrică

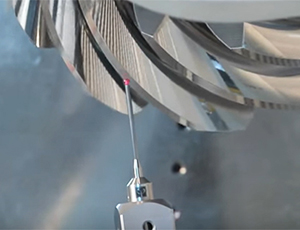

Compania noastră are o suprafață de producție de 200.000 de metri pătrați, dotată cu cele mai avansate echipamente de producție și inspecție pentru a satisface cerințele clienților. În plus, am introdus recent un centru de prelucrare cu cinci axe Gleason FT16000, cea mai mare mașină de acest fel din China, special concepută pentru fabricarea angrenajelor, conform cooperării dintre Gleason și Holler.

- Interval modul: 0,5-42M

- Clasa de precizie: 5-10.

- Gradul 5, până la 1000 mm lungime dintr-o singură bucată

- Gradul 6, în lungime de până la 2000 mm dintr-o singură bucată.

Ne mândrim cu faptul că putem oferi productivitate, flexibilitate și rentabilitate excepționale clienților noștri cu nevoi de volum redus. Vă puteți baza pe noi pentru a livra în mod constant produse de înaltă calitate, conform specificațiilor dumneavoastră exacte.

Fluxul de producție

Materii prime

Tăiere brută

Cotitură

Călire și revenire

Frezarea angrenajelor

Tratament termic

Rectificarea angrenajelor

Testare

Inspecţie

Am investit în cele mai noi echipamente de testare de ultimă generație, inclusiv mașini de măsurat Brown & Sharpe, mașina suedeză de măsurat în coordonate hexagonale, mașina germană de înaltă precizie Mar pentru conturul de rugozitate integrat, mașina germană de măsurat în coordonate Zeiss, instrumentul german de măsurare a angrenajelor Klingberg, instrumentul german de măsurare a profilului și rugozimetre japoneze etc. Tehnicienii noștri calificați folosesc această tehnologie pentru a efectua inspecții precise și pentru a garanta că fiecare produs care părăsește fabrica noastră îndeplinește cele mai înalte standarde de calitate și precizie. Ne angajăm să vă depășim așteptările de fiecare dată.

Pachete